Raffinazione di Oli Vegetali per Bio-Combustibili

Stiamo assistendo ad una notevole crescita nell’utilizzo di oli vegetali come l’olio di palma, colza, soia, girasole, ecc in alternativa al gasolio di derivazione petrolifera. Attualmente ci sono due possibilità per questa applicazione: l’olio vegetale (SVO) e il Biodiesel.

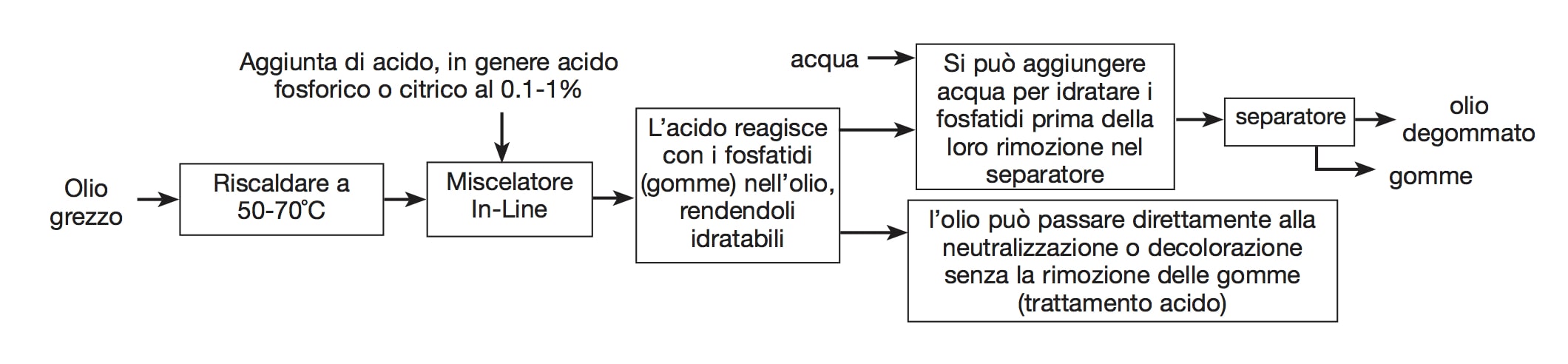

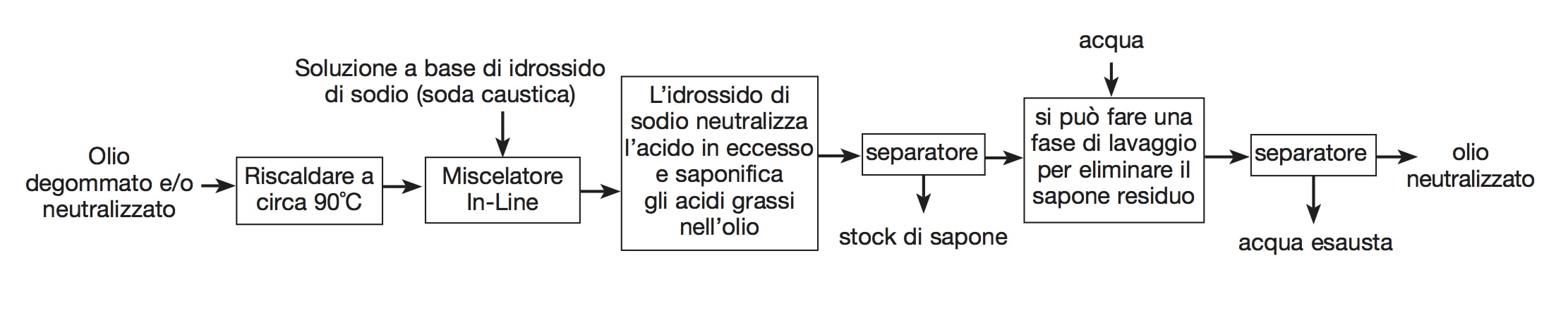

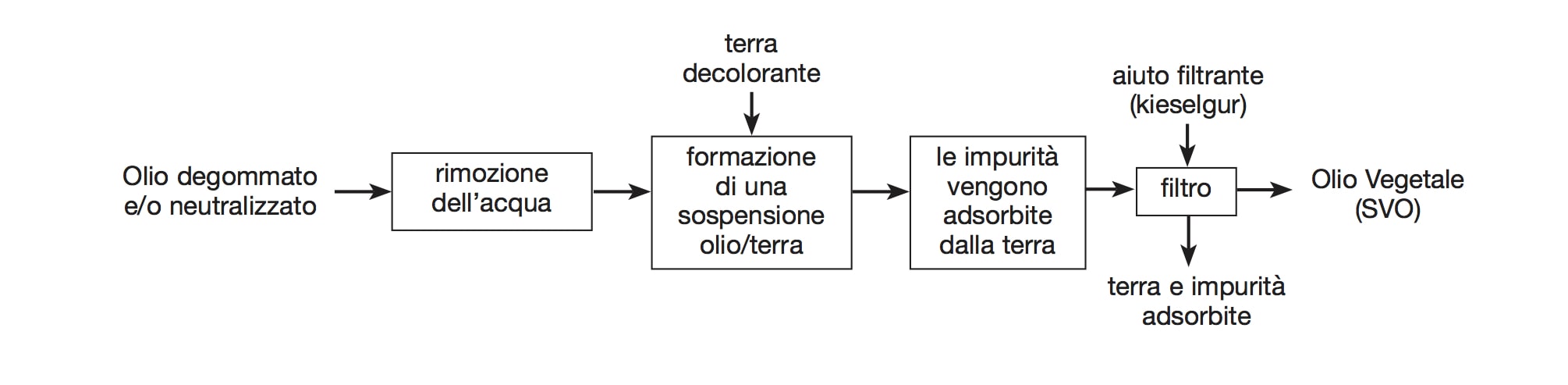

In entrambi i casi, l’olio “grezzo” deve essere raffinato, prima dell’utilizzo, attraverso varie fasi di lavorazione; Degommazione, Neutralizzazione e Decolorazione. Il risultante SVO può essere utilizzato nei motori diesel, sebbene sia prima necessario riscaldarlo a circa 65˚C per ridurne la viscosità. In genere si usano serbatoi separati o sistemi di pre-riscaldamento per raggiungere questo risultato.

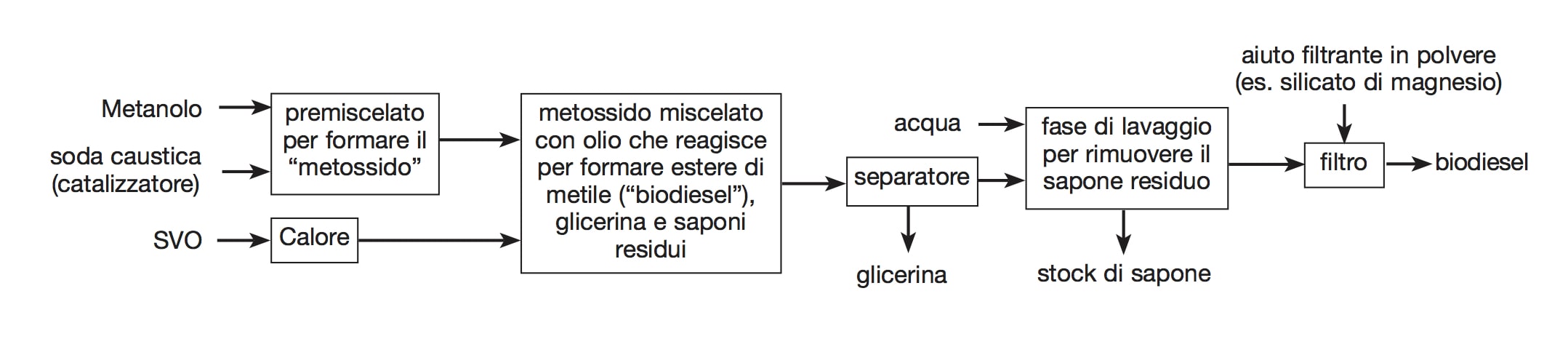

Il biodiesel offre il vantaggio di poter essere utilizzato come diretto sostituto del diesel comune. Viene prodotto sottoponendo l’ SVO ad un ulteriore processo di raffinazione chiamato “Transesterificazione”. Le caratteristiche del biodiesel vengono definite da normative di legge quali lo European Standard EN14214 e l’American ASTM standards.

Il Processo

Vi sono pertanto 4 fasi di processo sull’olio utilizzato per questa applicazione. Si possono anche avere delle varianti, e alcuni processi possono combinare o eliminare determinate fasi (ad esempio la Decolorazione), ma queste possono essere riassunte come segue:

Degommazione

Neutralizzazione

Decolorazione

Transesterificazione

Il Problema

L’aggiunta di reagente viene effettuata generalmente utilizzando miscelatori statici a bassa azione di taglio o agitatori in linea per volumi elevati, lavorando in continuo. Il processo di transesterificazione è più variabile a livello di volume e la premiscela di metanolo può essere preparata in un serbatoio separato prima di aggiungerla all’olio in un “serbatoio reattore”. Anche in questo caso, si usa l’agitazione convenzionale. Ma con questo tipo di processo si possono incontrare vari problemi:

- Le soluzioni di acido e idrossido di sodio costituiscono solo una piccola parte del prodotto totale, e devono essere ridotte ad una più piccola dimensione possibile per assicurare un contatto completo con l’olio. Una macchina a bassa azione di taglio con un tempo di rotazione relativamente breve non è in grado di ottenere questo risultato.

- Laddove si forma un’emulsione, deve essere facile romperla durante la separazione.

- Con l’aggiunta di terra e coadiuvanti di filtrazione, una agitazione tradizionale non è in grado di produrre rapidamente una sospensione omogenea e priva di grumi.

- Una dispersione di reagenti povera riduce l’efficienza del processo, generando un incremento del consumo di componenti chimici e maggiori sprechi.

La Soluzione

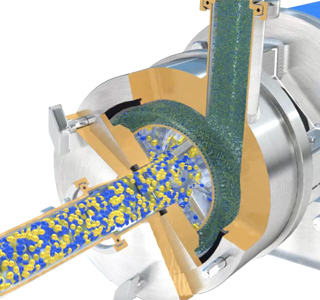

Un miscelatore Silverson ad alta azione di taglio può risolvere i problemi sopraccitati e migliorare in maniera determinante il processo di produzione. Questo risultato si può raggiungere con l’azione a 3 fasi di miscelazione/taglio della testa di lavoro rotore/statore, secondo lo schema seguente:

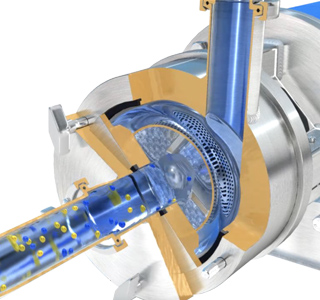

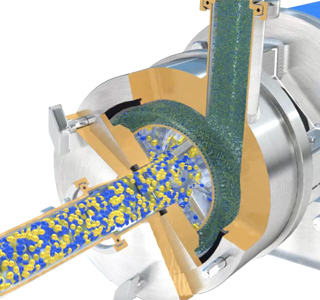

Stadio 1

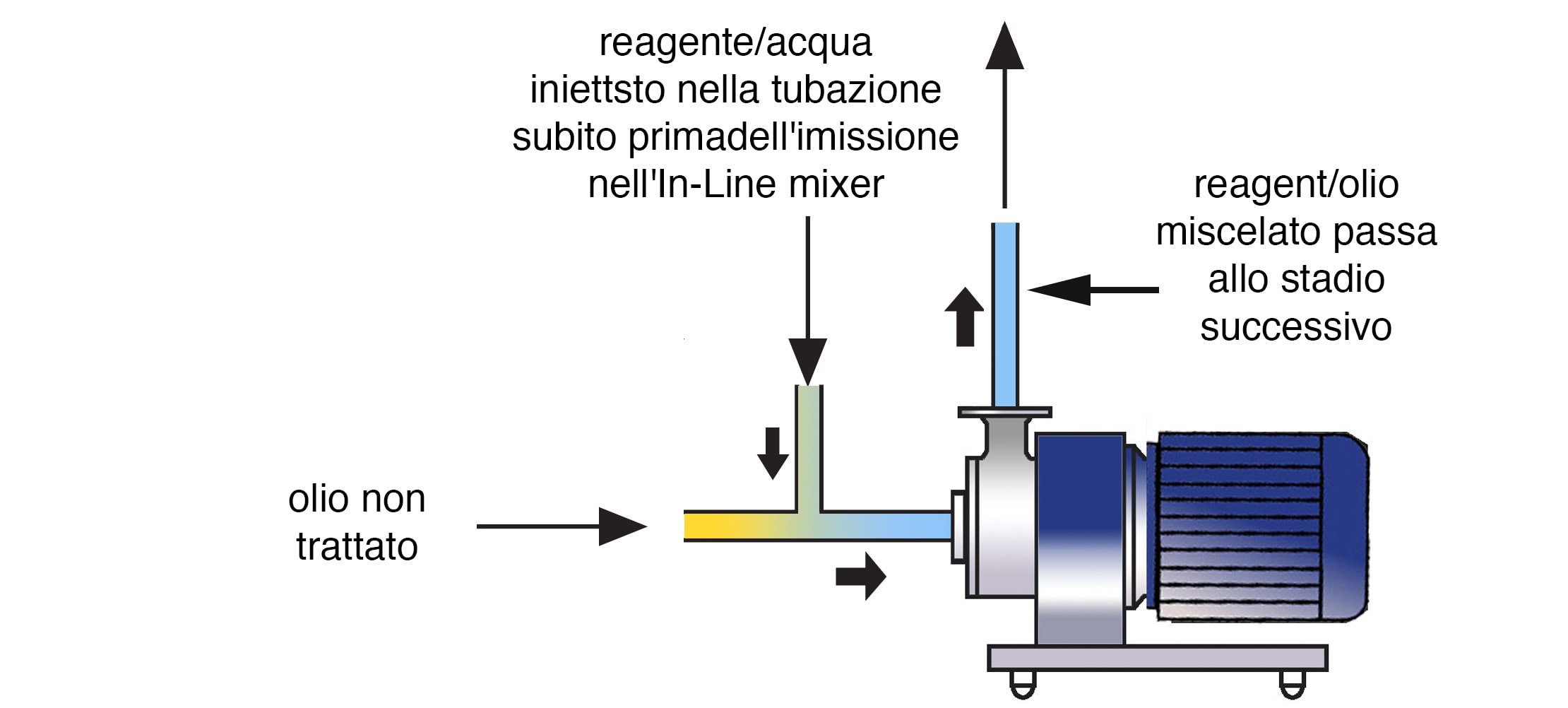

Il reagente viene aggiunto all’olio proprio davanti al miscelatore Silverson. Gli ingredienti vengono attirati nella testata di lavoro rotore/statore e miscelati energicamente.

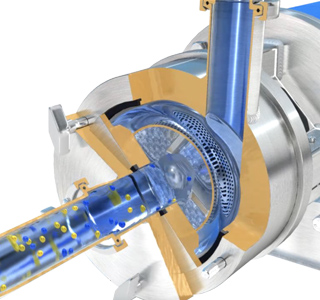

Stadio 2

La forza centrifuga dirige i materiali verso la zona periferica della testa dove essi vengono finemente sminuzzati nella zona tra le lame del rotore e le pareti interne dello statore.

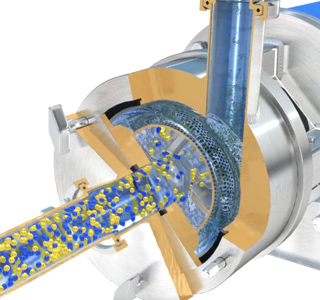

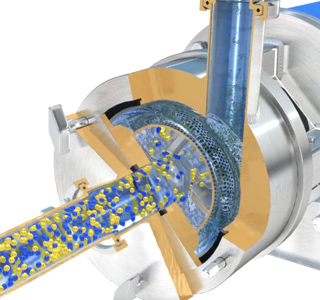

Stadio 3

Una ulteriore diminuzione della dimensione delle particelle avviene quando la miscela viene spinta fuori dallo statore, incrementando la superficie del reagente in contatto con l’olio. Ciò velocizza il processo di reazione e incrementa la produzione.

-

Stadio 1

Stadio 1

Il reagente viene aggiunto all’olio proprio davanti al miscelatore Silverson. Gli ingredienti vengono attirati nella testata di lavoro rotore/statore e miscelati energicamente.

-

Stadio 2

Stadio 2

La forza centrifuga dirige i materiali verso la zona periferica della testa dove essi vengono finemente sminuzzati nella zona tra le lame del rotore e le pareti interne dello statore.

-

Stadio 3

Stadio 3

Una ulteriore diminuzione della dimensione delle particelle avviene quando la miscela viene spinta fuori dallo statore, incrementando la superficie del reagente in contatto con l’olio. Ciò velocizza il processo di reazione e incrementa la produzione.

I Vantaggi

- L’aumentata dispersione dei reagenti nell’olio aumenta la superficie in contatto con l’olio, accelerandone così la reazione.

- Riduzione del consumo energetico e di prodotti chimici, e diminuzione dell’impatto ambientale.

- Tempi di produzione più veloci.

- Le teste di lavoro e i setacci sono facilmente intercambiabili, consentendo così ai miscelatori Silverson di migliorare la prestazione per lavorare vari tipi di olio, compresi anche quelli che tendono a emulsionarsi.

Silverson propone una gamma di miscelatori per le addizioni di acidi e idrossido di sodio, ed il modello Flashmix per le dispersioni di terre e i coadiuvanti di filtrazione:

Miscelatori In-Line ad elevata azione di taglio

- Privi di aerazione

- Facili da adattare agli impianti esistenti

- Ideali per i processi in continuo

- Sono disponibili modelli Multistage che garantiscono una maggiore prestazione a livello di forza di taglio, il che produce una inferiore dimensione delle particelle e tempi di processo più veloci

- Sono disponibili modelli in versione Atex Categoria 2

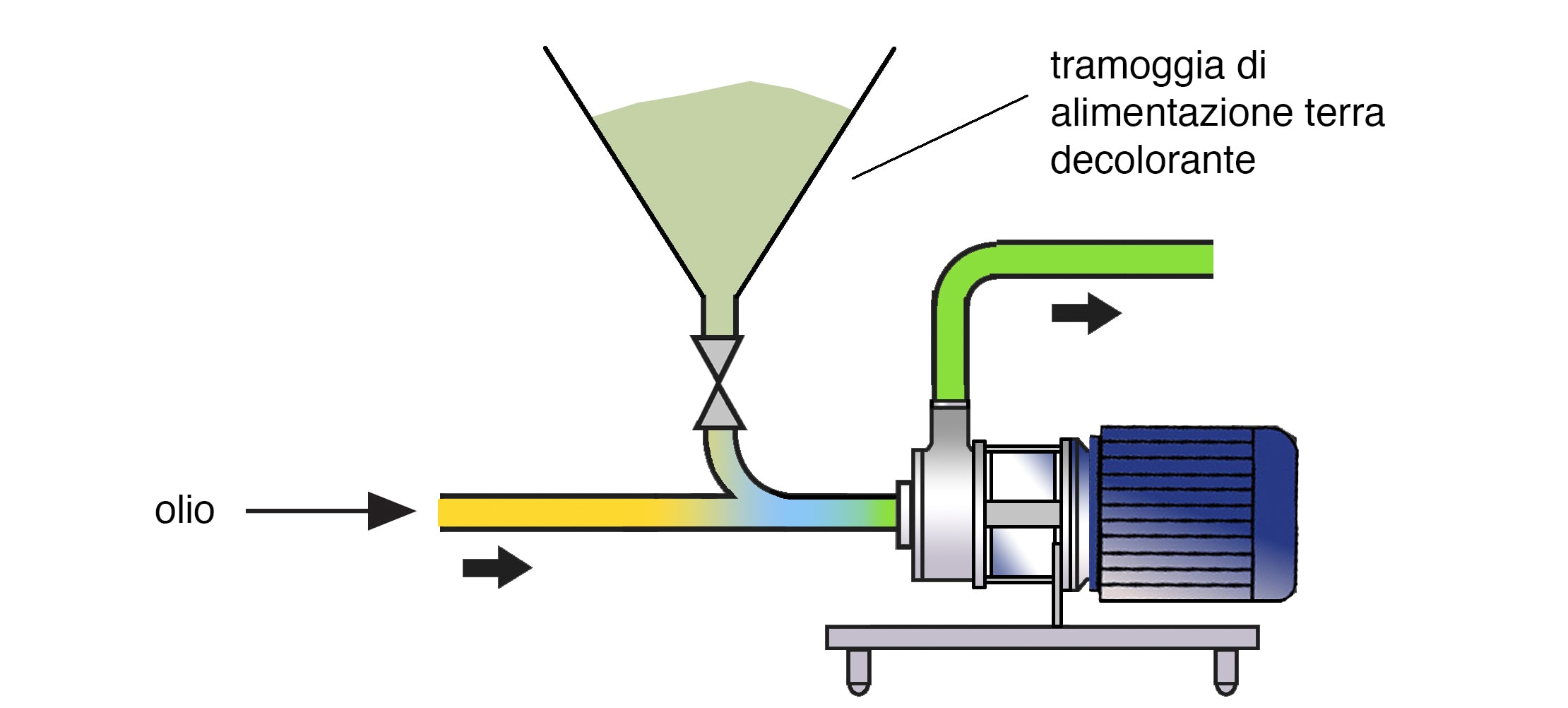

Silverson Flashmix

- Progettato per dispersioni ad elevata velocità di polveri in liquidi

- Riduce al minimo le necessità di pulizia

- Minimo intervento dell’operatore

- Classificato ATEX Categoria 2 D T3, e per lavorare con solventi infiammabili tipo 2G & D T3

- Silverson è a disposizione per ragguagli sulle applicazioni che prevedono l’uso di solventi infiammabili otti