Produzione di Creme e Lozioni Cosmetiche

Le creme e le lozioni cosmetiche hanno un alto numero di utilizzi, tra i quali la detergenza e l’idratazione.

Gli ingredienti cambiano a seconda dell’utilizzo, ma in linea di massima il processo di produzione di base è lo stesso.

Il Processo

Il prodotto finito può essere o un’emulsione “olio in acqua” oppure “acqua in olio”, composto inoltre da emollienti e lubrificanti dispersi in una fase olio, e una fase acqua contenente agenti addensanti ed emulsionanti, aromi, colori e conservanti.

Gli ingredienti attivi vengono dispersi in una delle due fasi, in funzione delle materie prime utilizzate e delle caratteristiche che si desidera dare al prodotto finito. Un processo produttivo tipico potrebbe essere il seguente:

- Gli ingredienti in scaglie/polvere, quali l’alcol cetilico e l’acido stearico, alcune volte dapprima mescolati asciutti, vengono dispersi nella fase olio. A volte alcuni ingredienti debbono essere riscaldati per scioglierli bene.

- Gli ingredienti attivi vengono dispersi nella fase più appropriata.

- La fase acqua, contenente agenti emulsionanti e stabilizzanti come il Veegum® o il Carbopol®, viene preparata separatamente.

- Le due fasi vengono quindi miscelate per formare un’emulsione. Questa può essere aiutata con il riscaldamento ad una temperatura tra 45-85˚C seconda della formulazione e della viscosità.

- Si prosegue con la miscelazione fino a che non si ottenga un prodotto finito omogeneo.

Il Problema

Utilizzando agitatori convenzionali si possono incontrare vari problemi:

- L’idratazione degli agenti addensanti e in sospensione è una delle maggiori difficoltà nei processi di miscelazione. Si possono formare facilmente dei grumi ed inoltre per alcuni ingredienti è necessaria un’azione di taglio per ottenere le caratteristiche desiderate.

- Quando si versano ingredienti in polvere in un serbatoio, si possono accumulare dei materiali parzialmente idratati sulle pareti del serbatoio e su alcune parti dell’agitatore.

- Gli agitatori non riescono a formare facilmente emulsioni stabili quando si riscaldano le fasi olio e acqua.

- Per ottenere un prodotto omogeneo spesso sono necessari lunghi tempi di produzione e a volte anche macchine aggiuntive.

La Soluzione

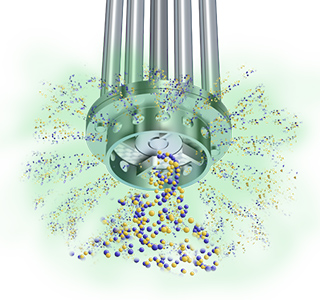

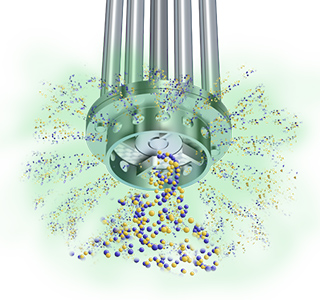

Utilizzando un miscelatore Silverson ad alta azione di taglio si possono eliminare le fasi intermedie del processo di produzione, migliorare la qualità del prodotto e ridurre sensibilmente i tempi di produzione. Questo risultato si può raggiungere con l’azione a 3 fasi di miscelazione/taglio della testa di lavoro rotore/statore. L’operazione è la seguente:

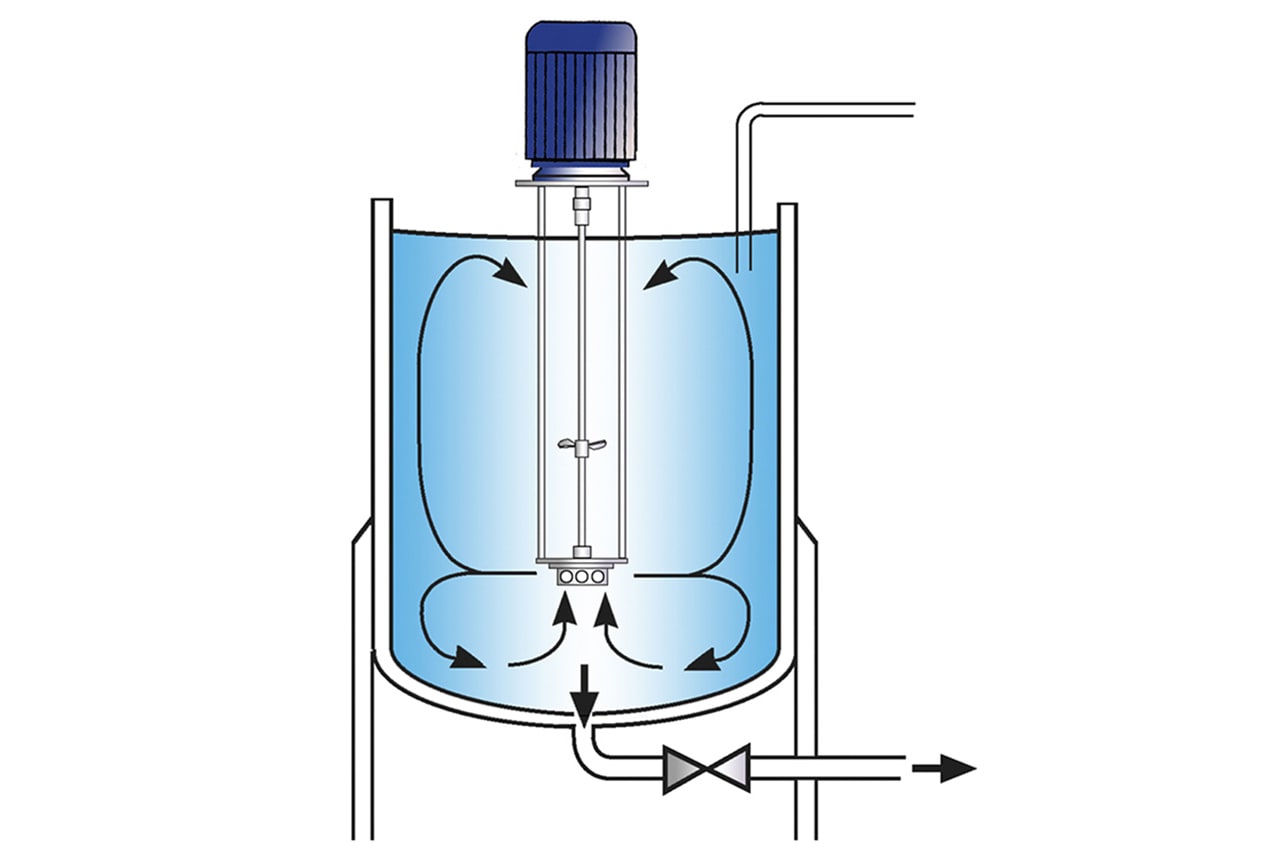

Stadio 1

Si carica il serbatoio con la fase “continua”. Si avvia il miscelatore Silverson, e si aggiungono con gesto unico gli ingredienti solidi o in polvere. La potente azione di aspirazione creata dall’alta velocità di rotazione delle lame del miscelatore Silverson attira insieme ingredienti liquidi e solidi nella testa di lavoro, dove vengono velocemente miscelati.

Stadio 2

I componenti solidi vengono disgregati nella testa di lavoro rotore/statore costruita con alta precisione. Le polveri così micronizzate e altri ingredienti vengono pienamente dispersi nel liquido prima di essere forzatamente espulsi attraverso lo statore e fatti ricircolare nella massa della miscela. Nel medesimo tempo nella testa di lavoro entra nuovo materiale da trattare.

Stadio 3

Una volta che gli ingredienti sono stati completamente dispersi nella fase liquida “continua”, si aggiunge la fase “dispersa” per formare l’emulsione. L’elevata azione di taglio della testa di lavoro rotore/statore del miscelatore assicura che l’emulsione sia uniforme e stabile.

-

Stadio 1

Stadio 1

Si carica il serbatoio con la fase “continua”. Si avvia il miscelatore Silverson, e si aggiungono con gesto unico gli ingredienti solidi o in polvere. La potente azione di aspirazione creata dall’alta velocità di rotazione delle lame del miscelatore Silverson attira insieme ingredienti liquidi e solidi nella testa di lavoro, dove vengono velocemente miscelati.

-

Stadio 2

Stadio 2

I componenti solidi vengono disgregati nella testa di lavoro rotore/statore costruita con alta precisione. Le polveri così micronizzate e altri ingredienti vengono pienamente dispersi nel liquido prima di essere forzatamente espulsi attraverso lo statore e fatti ricircolare nella massa della miscela. Nel medesimo tempo nella testa di lavoro entra nuovo materiale da trattare.

-

Stadio 3

Stadio 3

Una volta che gli ingredienti sono stati completamente dispersi nella fase liquida “continua”, si aggiunge la fase “dispersa” per formare l’emulsione. L’elevata azione di taglio della testa di lavoro rotore/statore del miscelatore assicura che l’emulsione sia uniforme e stabile.

I Vantaggi

- Qualità costante e ripetibilità del prodotto.

- Miscela priva di grumi.

- Emulsione stabile.

- Tempi rapidi di miscelazione.

- Massimo rendimento del materiale grezzo, dato che gli agenti addensanti vengono completamente idratati e gli altri ingredienti interamente dispersi.

Il modello di miscelatore Silverson più adatto va scelto sulla base della grandezza del serbatoio, del tipo di ingredienti e della viscosità del prodotto finito, rispetto ai requisiti individuali del processo:

Miscelatori ad immersione, con alto potere di taglio

- Idonei per lotti sino a 1000 litri

- Possono essere usati appesi a sostegni mobili da pavimento

- Sono fornibili con una tenuta meccanica per il funzionamento in forma fissa su serbatoi in pressione o sotto vuoto

- Sono disponibili piccoli modelli da laboratorio per la ricerca, lo sviluppo e le produzioni pilota

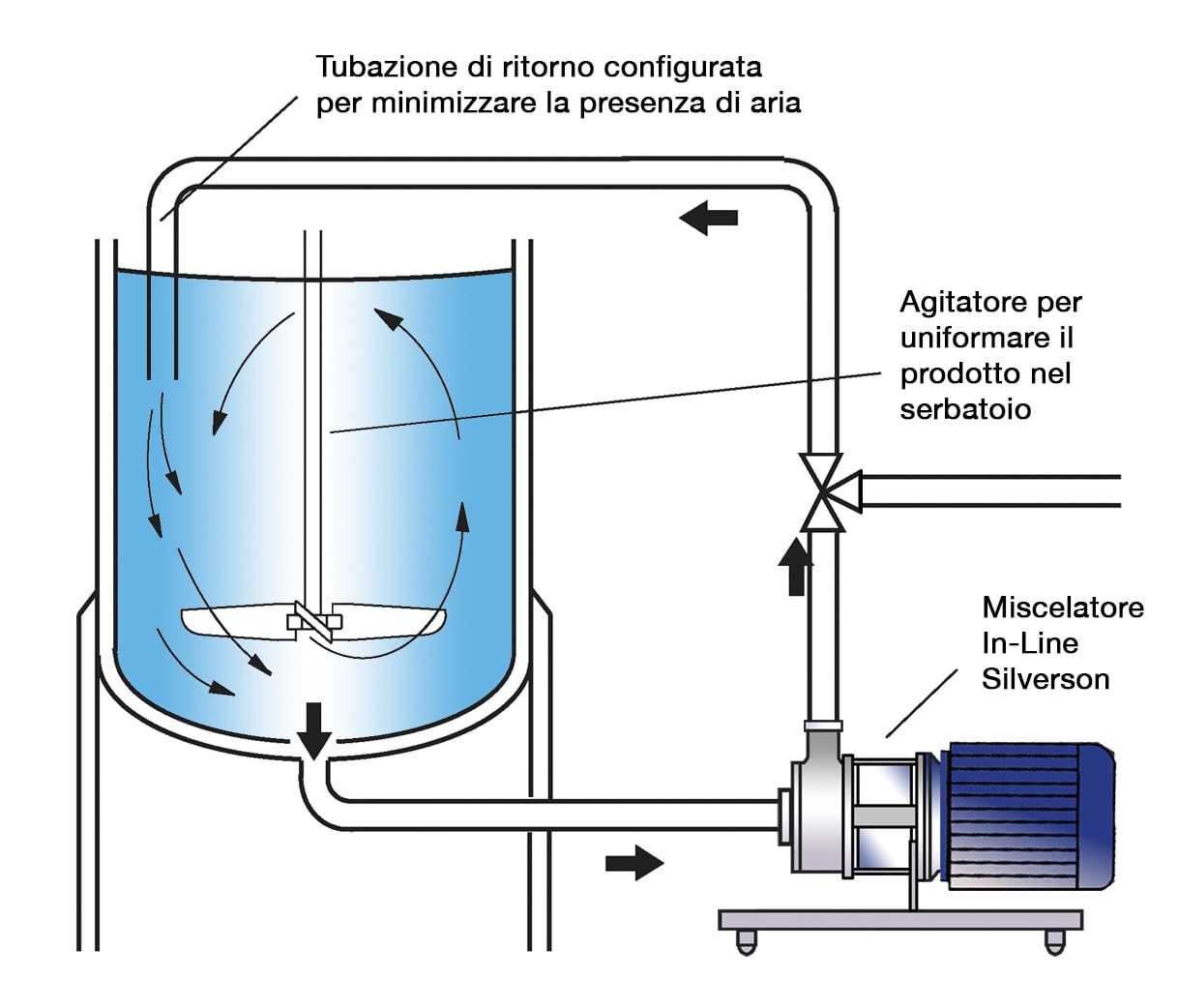

Miscelatori In-Line con alto potere di taglio

- Ideali per grandi lotti di prodotto

- Privi di aerazione

- Facili da adattare ad impianti esistenti

- Auto pompanti

- Possono essere utilizzati per scaricare il serbatoio

- Disponibili anche di tipo multistadio

- Fornibili anche di tipo Ultra Igienico

- Disponibili modelli per alta viscosità

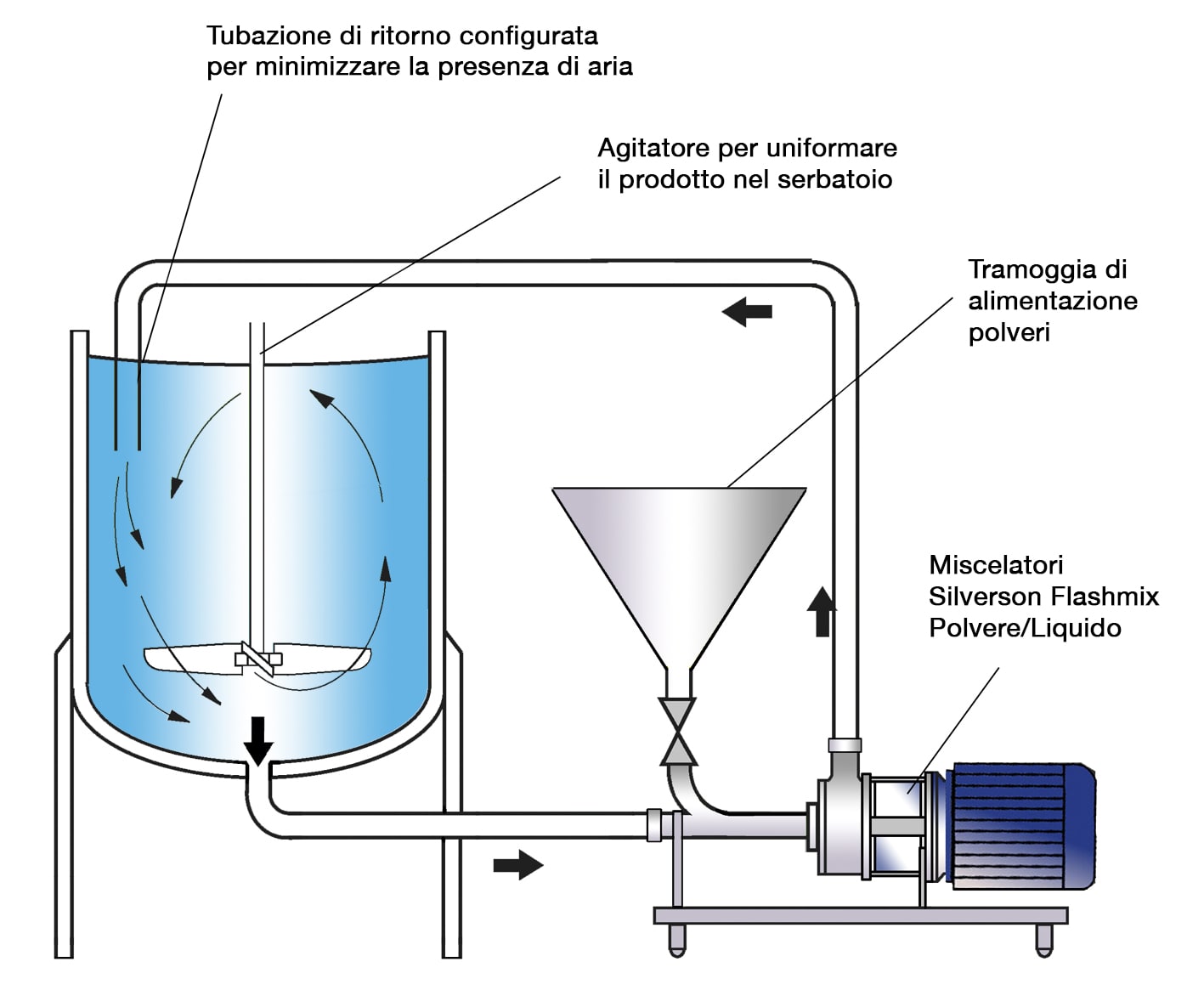

Silverson Flashmix

- Adatto per miscele ad alta viscosità

- Ideali per grandi lotti di prodotto

- Capace di incorporare rapidamente grandi volumi di polveri

- Privi di aerazione

- Minima richiesta di pulizia

- Richiede un minimo intervento dell’operatore

- Facile automazione

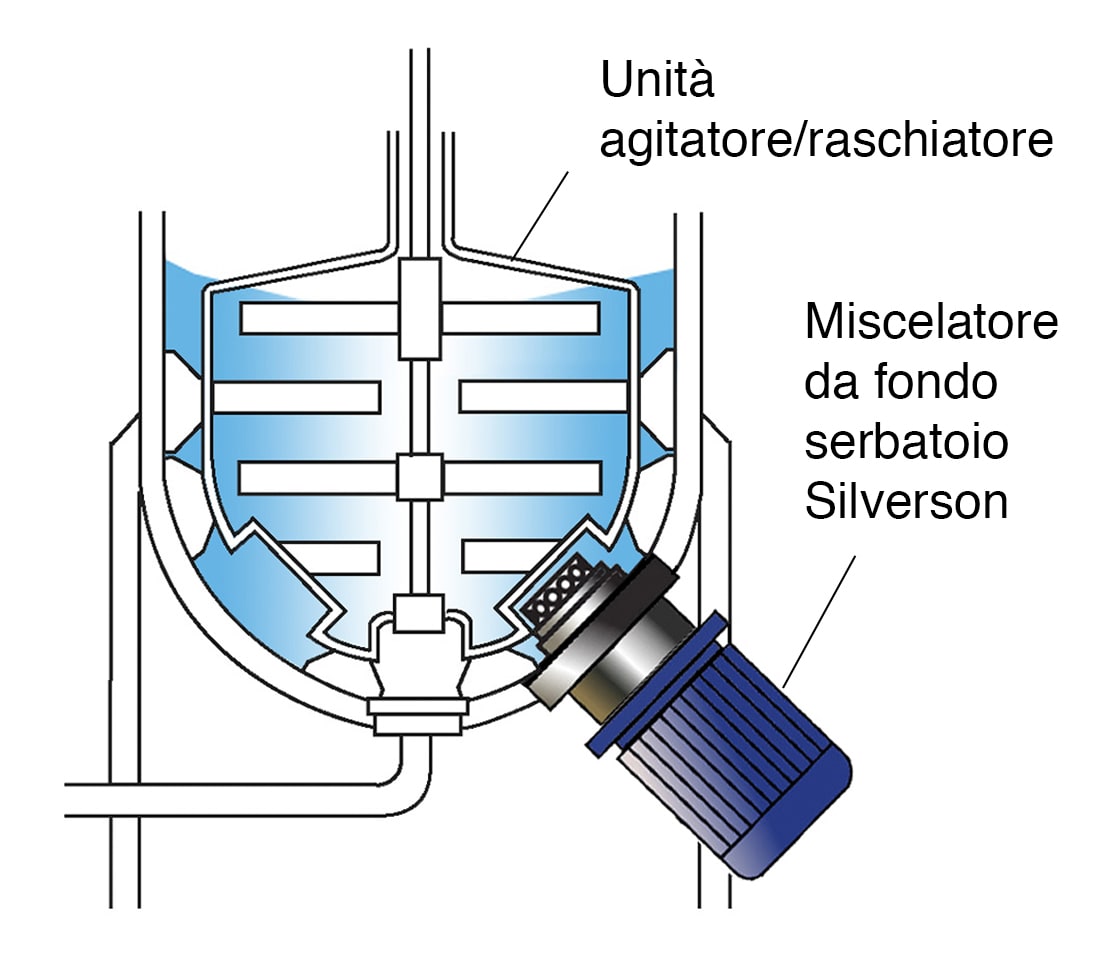

Miscelatori Bottom Entry ad alto potere di taglio

-

Adatti per produrre con creme molto viscose, in abbinamento con un agitatore/raschiatore ad ancora