Produzione di emulsioni aromatiche

Le emulsioni aromatiche vengono usate in un ampio spettro di alimenti, bevande analcoliche gassate e prodotti caseari.

Il Processo

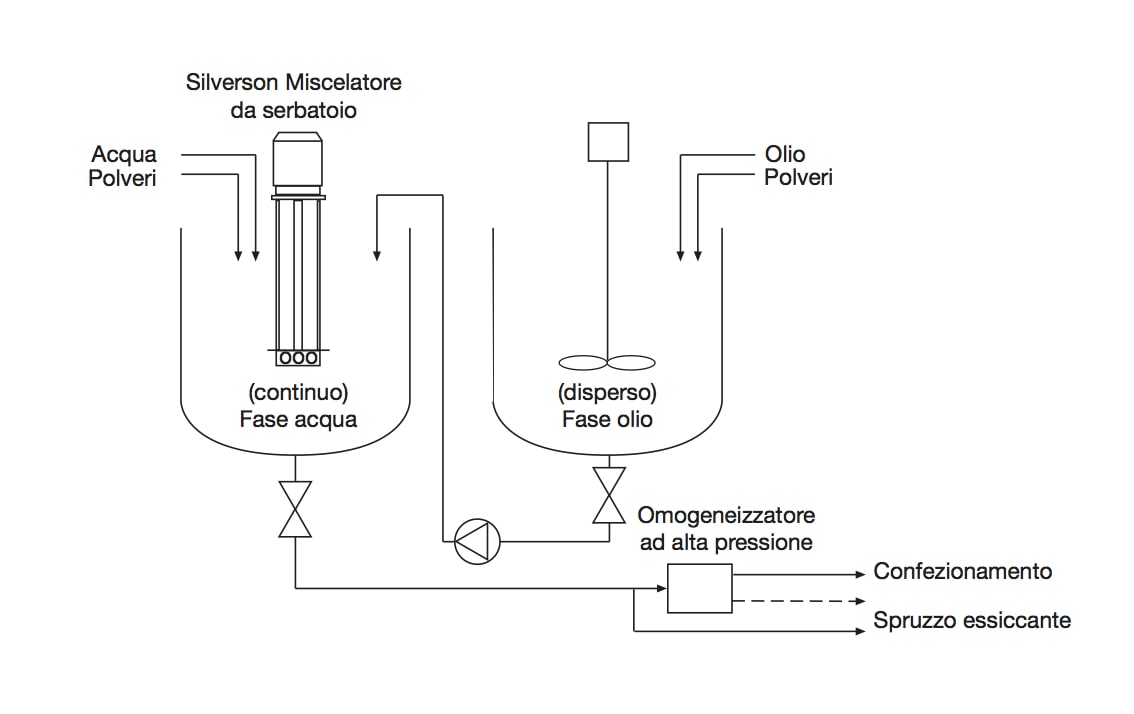

Una tipica emulsione aromatica contiene acqua, olii essenziali, emulsionanti e stabilizzanti come la gomma arabica. Un tipico processo di produzione può essere rappresentato come segue:

Il Problema

Usando agitatori tradizionali alcuni aspetti di questo processo presentano considerevoli difficoltà al personale addetto, come:

- L’idratazione delle gomme e addensanti è una delle operazioni più difficili nella miscelazione. In alcuni casi la soluzione deve essere agitata per lungo tempo per ottenere la totale idratazione della gomma.

- Facilmente si formano dei grumi che non vengono dispersi con facilità utilizzando un agitatore tradizionale.

- Il materiale parzialmente idratato può appiccicarsi all’albero del miscelatore o sulle pareti del recipiente.

- L’omogeneizzatore ad alta pressione richiede una premiscelazione uniforme. Cosa che non si può ottenere con agitatori tradizionali.

- Ciò richiederà che il prodotto debba passare più volte attraverso l’omogeneizzatore ad alta pressione per ottenere la dimensione desiderata delle goccioline.

La Soluzione

Alcuni stadi intermedi della produzione possono essere eliminati, la qualità del prodotto può essere migliorata e tempi di processo drasticamente ridotti, semplicemente usando un miscelatore Silverson. L’azione della miscelazione ad alto potere di taglio della testa di lavoro rotore/statore può idratare e disperdere gli ingredienti in polvere e formare l’emulsione nel modo seguente:

Stadio 1

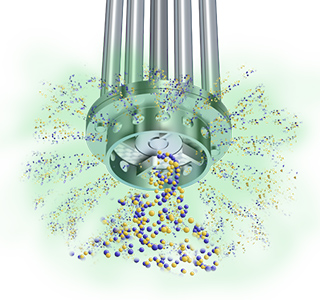

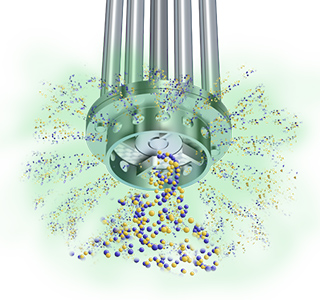

La fase continua viene pompata/calibrata nel recipiente di miscelazione. Il miscelatore viene avviato e gli ingredienti in polvere possono essere aggiunti senza alcuna premiscelazione. L’alta velocità di rotazione del rotore crea una potente aspirazione che attira gli ingredienti liquidi e solidi nella testa di lavoro, dove vengono sottoposti ad un’intensa azione di taglio.

Stadio 2

Gli ingredienti in polvere sono disintegrati nello spazio fra la parte terminale delle lame del rotore e la parete interna dello statore, iniziando pienamente la dispersione. Il prodotto viene forzato ad uscire dallo statore ad alta velocità dato che nuovi ingredienti vengono attirati nella testa di lavoro.

Stadio 3

L’azione combinata di aspirazione ed espulsione degli ingredienti crea nel recipiente un movimento di miscelazione circolatoria. In breve tempo tutti gli ingredienti passano attraverso la testa di lavoro e la dispersione viene completata. La fase dispersa viene aggiunta nel recipiente e rapidamente si forma l’emulsione. La dimensione delle particelle viene ridotta progressivamente, producendo così una miscela stabile ed omogenea.

-

Stadio 1

Stadio 1

La fase continua viene pompata/calibrata nel recipiente di miscelazione. Il miscelatore viene avviato e gli ingredienti in polvere possono essere aggiunti senza alcuna premiscelazione. L’alta velocità di rotazione del rotore crea una potente aspirazione che attira gli ingredienti liquidi e solidi nella testa di lavoro, dove vengono sottoposti ad un’intensa azione di taglio.

-

Stadio 2

Stadio 2

Gli ingredienti in polvere sono disintegrati nello spazio fra la parte terminale delle lame del rotore e la parete interna dello statore, iniziando pienamente la dispersione. Il prodotto viene forzato ad uscire dallo statore ad alta velocità dato che nuovi ingredienti vengono attirati nella testa di lavoro.

-

Stadio 3

Stadio 3

L’azione combinata di aspirazione ed espulsione degli ingredienti crea nel recipiente un movimento di miscelazione circolatoria. In breve tempo tutti gli ingredienti passano attraverso la testa di lavoro e la dispersione viene completata. La fase dispersa viene aggiunta nel recipiente e rapidamente si forma l’emulsione. La dimensione delle particelle viene ridotta progressivamente, producendo così una miscela stabile ed omogenea.

I Vantaggi

- Dopo un passaggio su un miscelatore Silverson, in generale potrebbe essere sufficiente un singolo passaggio nell’omogeneizzatore ad alta pressione per ottenere il prodotto finale.

- L’omogeneizzatore ad alta pressione può essere generalmente eliminato per i prodotti spray a secco.

- Con un miscelatore Silverson ad alto poter di taglio si raggiunge una dimensione della particella tra i 5-7 micron.

- Prodotti arricchiti di materiali grezzi come gli agenti addensanti vengono completamente idratati e gli altri ingredienti totalmente dispersi.

- Costante qualità del prodotto.

- Miscela senza grumi.

- Emulsione stabile.

- Tempi di miscelazione rapidi.

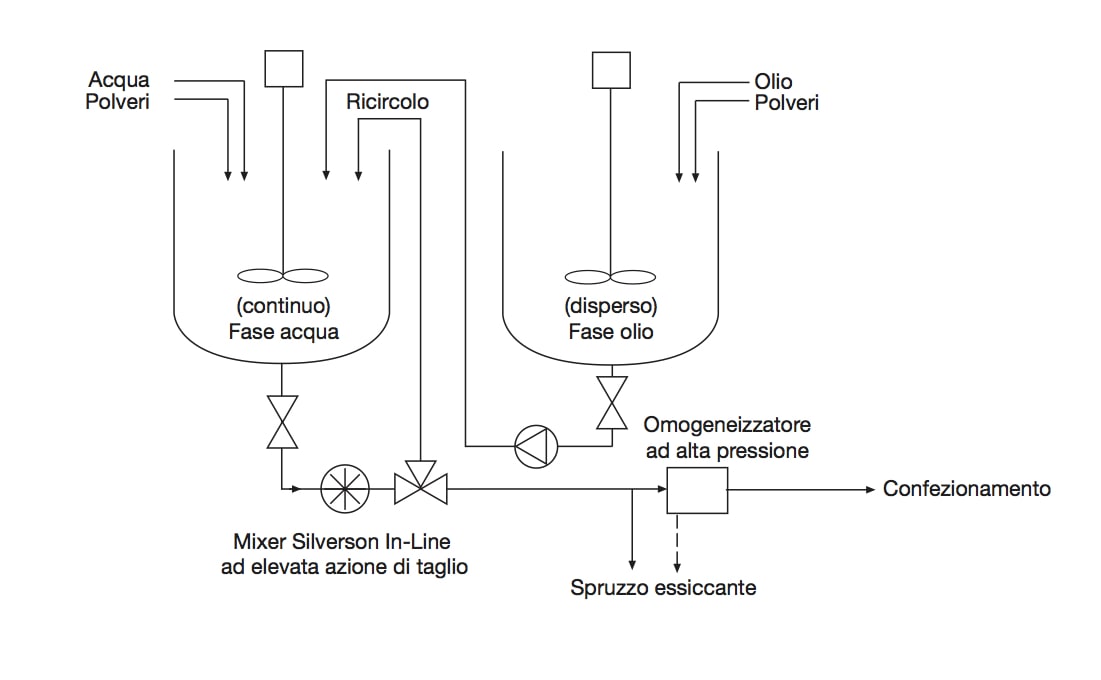

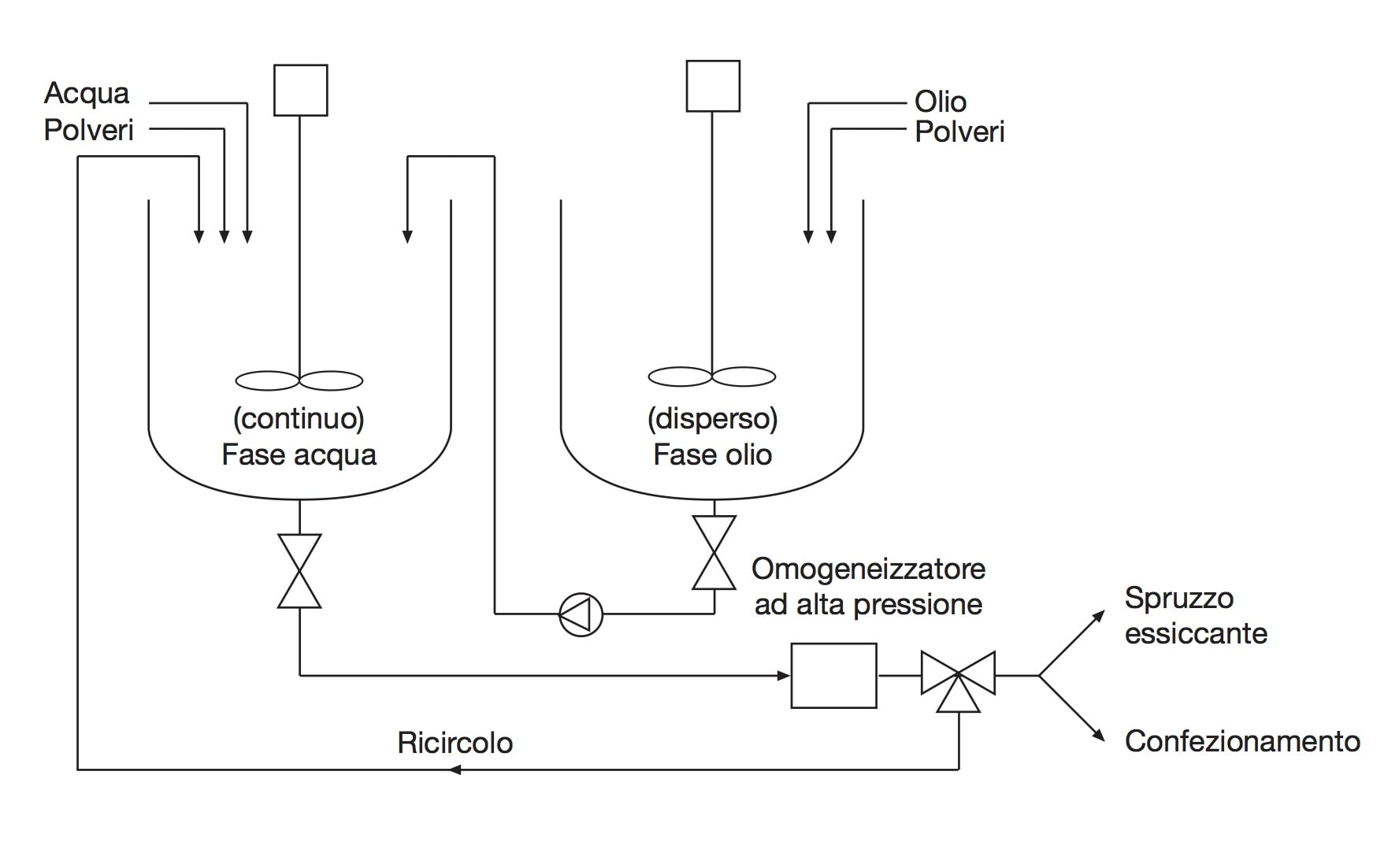

La dimensione del serbatoio, il tipo di ingredienti e la viscosità del prodotto finito sono determinanti per stabilire quale macchina Silverson potrebbe essere la più adatta:

Miscelatori ad alto taglio per serbatoio

- Consigliabili per lotti fino a 1000 litri

- Possono essere utilizzati con carrello mobile

- Possono essere facilmente trasportati da un serbatoio ad un altro

In-Line Miscelatori ad elevata azione di taglio

- Ideali per lotti di grandi quantitativi

- Privi di formazione d’aria

- Di facile installazione su impianti già esistenti

- Autopompanti

- Possono essere usati per vuotare il recipiente

- Modelli disponibili anche di tipo Ultra Igienico

- Disponibili modelli per alta viscosità

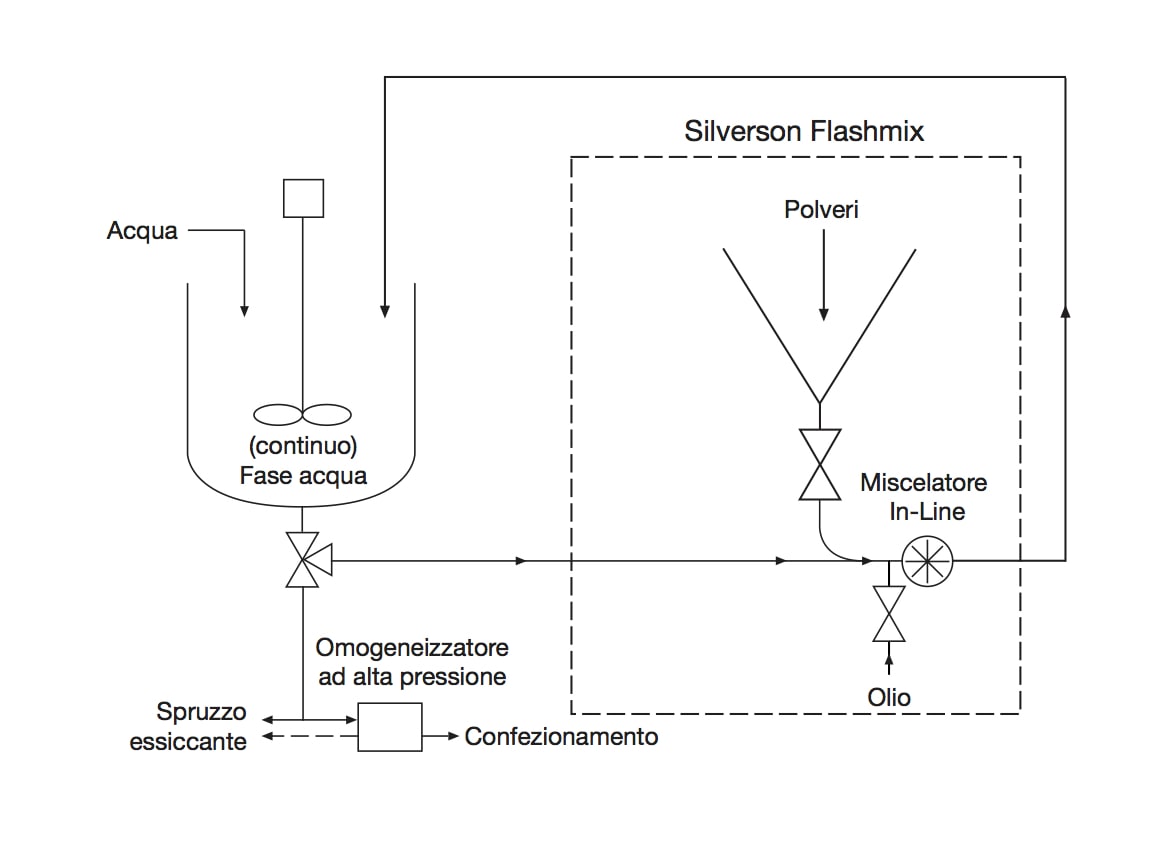

Silverson Flashmix

- Ideale per grandi quantitativi

- Capace di incorporare rapidamente grandi volumi di polveri

- Minima formazione di aria

- Minima richiesta di pulizia

- Richiede un minimo intervento dell’operatore

- Adatto per miscele ad alta viscosità

- Adatto per il funzionamento a temperature più elevate